実は、前述の前提がある関係で、販売店が仕入れる自転車のほとんどが「7分組」と呼ばれる70%だけ完成した状態で工場から出荷されています。70%が完成しているとはいっても、パーツなどは形だけ取り付けてあるのが実情です。

メーカー側としては組み立ての最終工程及び最終チェックの作業は、販売店に“完全に”託している事になります。つまりは組み立て整備が各販売店の考え方や技術に依る以上、同じ製品が必ずしも同じクオリティにはならないのです!

そのため、GCSではロングライフの観点から販売店での組み立て整備の内容を特に重要視しています。なぜなら、この部分の差こそがその後のサイクルライフの質の面で大きな影響を与えるからです。

具体的には乗り心地や長いスパンでのメンテナンス性の面などで、確実にその差が現れてきます。もしも最初の組み立て整備の時点で不備があった場合には、のちのメンテナンスでかえってコストがかかって高くついてしまったり、「この自転車はこんなものか…」とその自転車の本当の楽しさを味わえないだけでなく、愛着もそれほど持てない→大切にしなくなる、という悪循環にもつながってしまいます。

GCSのメカニックは、一般車メーカーや輸入スポーツバイクメーカーに長年勤務し、商品企画や海外生産工場で品質管理(クオリティコントロール)などをしていた経験をもとに、流れ作業的な組み立ては一切せず、一台一台開発者の意図を100%汲み取りながら工場組み立て段階で発生する悪いところを全てフォローした上で再度念入りに組み立てをしています。

その理由は、お客様に長くサイクルライフを楽しんでもらうためであり、もちろんGCSでご購入頂くすべての自転車には、無料にてGCSの整備基準に沿った組み立て整備が含まれております。

※他店様でのご購入自転車にも通常一般価格22,000円(税込)で対応しています。

※スタンダードメンテナンスに相当する作業になります。

下記は、GCSがBROMPTONシリーズを組み立てする際にチェックするポイントの一部になります。

《STEP1》開梱

BROMPTON入荷

工場で仮組みされたBROMPTONは、梱包されてこのような箱で入荷します。

箱にへこみやぶつかった痕跡がないか確認します。

開梱

箱を開けて仕様やカラーの間違いや説明書等の付属品に不足がないか確認します。

梱包材の除去とキズ、不良の確認

梱包材を剥がしてキズがないか確認。部品に変形や破損がないか併せて確認します。

BROMPTONを形にする

箱に収まるサイズにするために外されていたサドルを装着すると、ひとまずは自転車の形に仕上がります。

一見タイヤに空気を入れれば乗れそうですが、このままではまだまだ安心安全な自転車とは程遠い状態であるのが実情です。

次のステップから、グリーンサイクルステーション(以下GCS)の整備基準に沿って各部位を調整・整備して長く安心して乗れる状態にすると共に、快適に使い続けられるように自転車の性能をより多く引き出していきます。

《STEP2》ホイール・駆動周り

前後ホイールの回転性能の確認

ホイールの回転性能に異常がないかチェックし、ナットが緩んでいないか確認します。

また、ホイールは常に回り続ける重要な部位のため、ベアリングの回転性能が最良な状態になるように圧力を微調整していきます。

状態によっては、必要に応じてハブを一旦分解してからベアリング部にグリスを追加します。

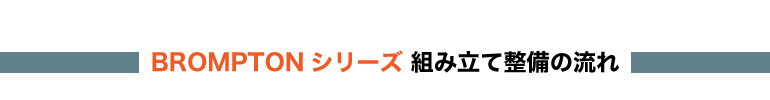

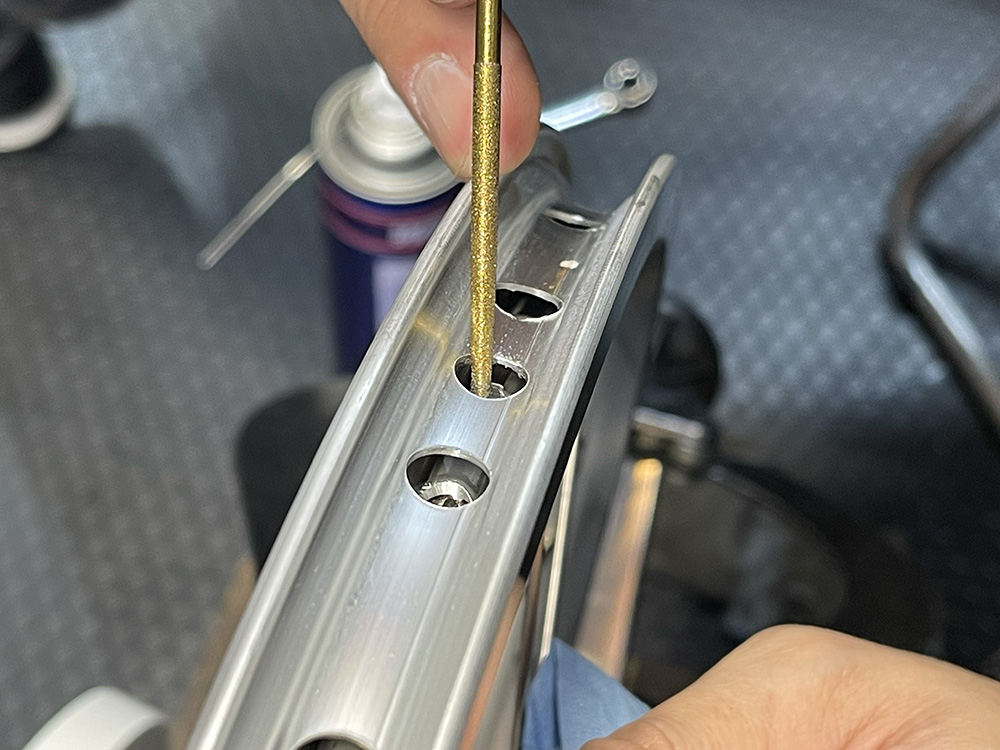

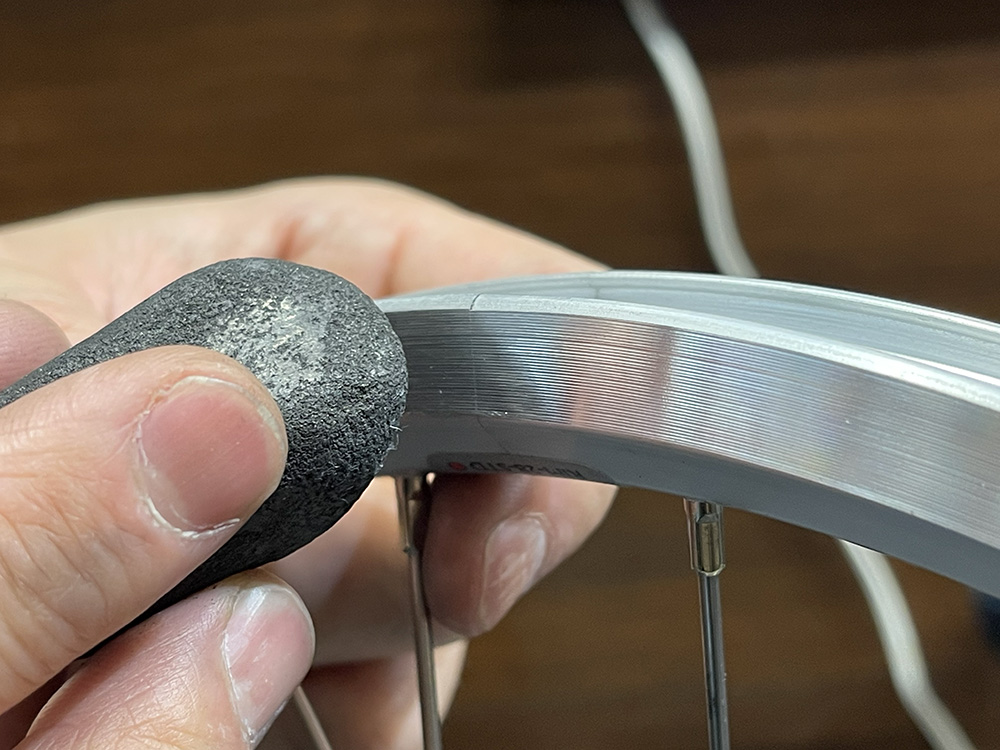

リムに残留したバリの除去、つなぎ目の研磨

工場出荷状態のホイールのリムには、製造過程や穴あけ切削時に発生した鋭利なバリや破片が残っている場合があります。

これらは手を切ってしまう危険があるだけでなく、走行中のパンクにもつながります。

GCSでは、一旦ホイールからタイヤとチューブ及びリムテープを取り外し、目視点検しながらリスクとなる原因を一つ一つ除去します。

さらに、BROMPTONは工場出荷状態でブレーキシューが当たるリム側面のつなぎ目に段差ができてしまっているケースがあります。

その場合にはブレーキシューの摩耗が早まるリスクを低減するため、専用のヤスリで滑らかに研磨します。

リムテープの強化

BROMPTONには標準でリムテープ(黄色)が巻かれています。

GCSでは、BROMPTONのパンクリスクをさらに低減させるために、GCSの整備基準に適合した高い空気圧に耐える布製の強化リムテープを、標準のリムテープの下に巻いています。

リムテープを二重にすることで、走行中に万が一標準のリムテープがずれてしまった場合でもパンクするリスクを抑えることができます。

コラム①:何も踏んでいないのにパンクすることがある?

実はパンクにはいくつかの原因があります。多いのは空気不足で走り続けることによってタイヤの中でチューブが擦れ続けて穴が空いてしまう症状、また空気圧が不足した状態で段差に勢いよく乗り上げたり逆に段差から降りた際などに段差とリムの間にタイヤとチューブが強く挟さまれることで発生する「リム打ち」と呼ばれるパンク。そのほかにも、リムテープのずれや経年劣化に起因するパンクや、工場でホイールが製造される際に紛れ込む破片が原因になることもあります。このように、何も踏んでいないのにパンクすることを“内側でのパンク”といいます。空気入れが大事なのはもちろんですが、一番初めの新車整備時にタイヤを外して入念に確認し、原因となりうるリスクの除去や予防をすることも大切です。

ホイールの振れ取り(バランス調整)

ホイールは工場で組み立てられた状態のままだと振れが残っているため、GCSの整備基準をクリアしていません。

GCSでは専用の振れ取り台にホイールを乗せてスポーク(ハブとリムをつなぐ棒)の張り具合を整えながらバランスの精度を高め、センターがでるまで何度も何度も微調整を繰り返します。

スポークの張り具合とホイールのバランスを適切に調整すると、長距離を走ってもスポークが折れづらく、振れが発生しづらい強度の高いホイールになります。

タイヤの空気圧確認とリム側面のクリーニング

空気圧メーターの付いた専用の空気入れでタイヤの適正空気圧まで空気を入れます。

しっかり空気が入った状態の時に、タイヤが均等に膨らんでいることを確認します。

また、適切な制動力を得るために、ブレーキシューが当たるリム側面をクリーニングします。

L字フック、泥よけ周辺ボルトの固定力確認

L字フック固定ボルトを筆頭に、BROMTPTONは泥よけ周りに細かいボルトが多数存在します。

写真は一例ですが、振動で緩みやすい小さなボルトの固定力を一つ一つ確認します。

泥よけステークリアランスの確認

工場出荷状態では、泥よけのステーが歪んでタイヤと泥よけのクリアランスが少ないケースがあります。

GCSでは、前後の泥よけとタイヤが左右と上面で適切なクリアランスになるように、ステーの位置を微調整しています。

《STEP3》ハンドル周り

ハンドリング性能の確認

ハンドル操作に関わるベアリングの動きに引っ掛かりや渋さなどの異常がないか確認します。

状態によってはハンドリングをスムーズにするために、一旦フレームを分解した上でベアリング等

の状態をチェックするほか、必要に応じて適量のグリスを追加します。

ハンドルの操作性が整備基準に適合したら、工具で固定します。

ハンドルの十字角度確認

工場出荷状態では、ハンドルの十字角度が曲がって装着されているケースがあります。

十字角度の曲がりは走行中の違和感につながるため、組み立て段階で確認してハンドル角度の調整及び固定を行います。

ハンドル、ブレーキレバー、シフトレバー等のパーソナライズ調整と固定力確認

自転車の乗りやすさはハンドル周りの操作性で決まると言っても過言ではありません。

そのくらいハンドルやブレーキレバー、シフトレバーの扱いやすさは重要です。

GCSでは、ブレーキレバーの握り位置の距離からシフトレバーの位置や角度まで、お客様1人1人の使い方や好みに応じて、1台1台を体格に合わせたポジションに微調整しています。

調整後は各ボルトを適切なトルクで固定します。

※ハンドル周りのポジションは、ご納車時にも再度調整いたします

《STEP4》ブレーキ周り

ブレーキワイヤー内部の潤滑

ブレーキワイヤー内部へ潤滑剤を注油することで、快適なブレーキレバータッチを実現します。

この作業は、長い期間軽いブレーキレバータッチを持続させる目的の他に、防水・防塵性を高める効果もあります。

コラム②:ブレーキレバータッチを快適にするためのひと工夫

自転車に乗る上で重要なのがブレーキ操作です。ブレーキをかけるときにはブレーキレバーを握り、回転しているホイールを制動しますが、このブレーキレバーとブレーキ本体を繋ぐ役割を持つのがブレーキワイヤーです。工場出荷状態のブレーキワイヤーは、断面をよく見ると真円ではなく楕円になっていたり入口が潰れてしまっているケースがあります。また、場合によっては装着されているアウターキャップ(末端のキャップ)の入り口にも変形が見受けられるケースがあります。

GCSではワイヤー内部へ潤滑剤を注油すると同時にこれらを確認し、症状が少しでも見受けられる場合にはワイヤーの動きが妨げられないように修正しています。

ブレーキ本体、ブレーキパッドの調整及び固定力確認

自転車の部品の中でも重要なブレーキ周りは、動作や固定力を中心に入念に確認します。

特に、ブレーキパッドの位置は工場出荷状態で曲がっているケースが多いため、GCSの整備基準に沿った最適な位置に調整してから固定します。

ブレーキ本体へ潤滑剤の注油

GCSでは、安心安全な性能が求められるブレーキの性能を重要視しています。

そのため、更なるブレーキ操作性の向上を求めて、ブレーキ本体にGCSの整備基準に適合したオイルを注油しています。

《STEP5》ギア周り

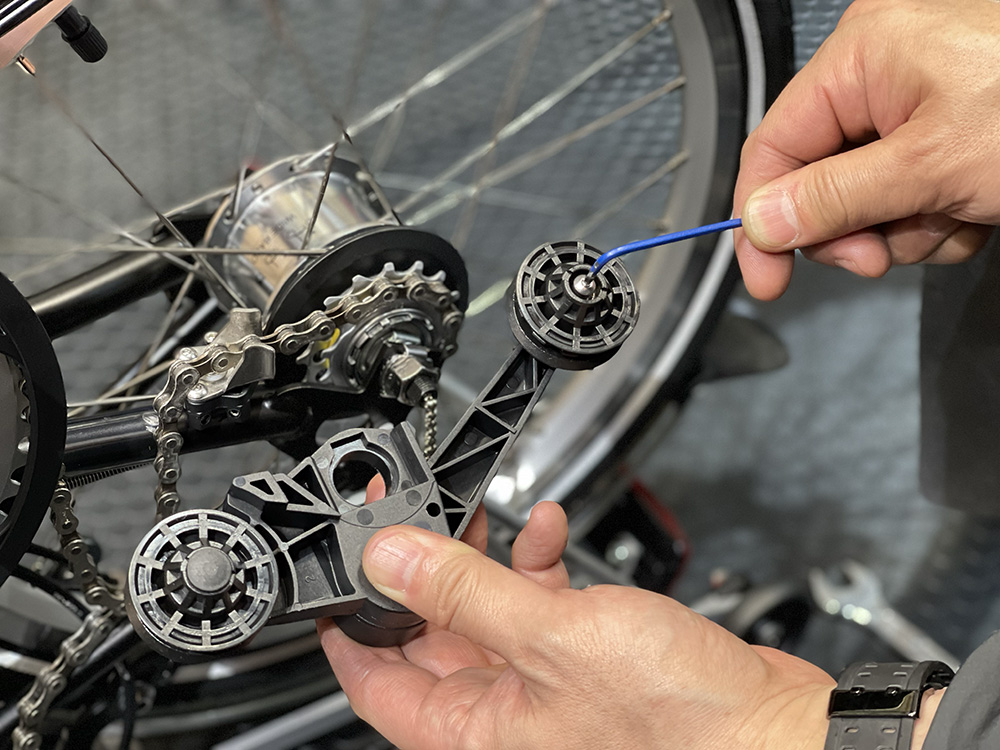

シフトレバーの動作及び固定トルクの確認

ギアチェンジの確実性に関わる全てのシフトレバーの動作に問題や渋さがないかチェックします。

工場出荷状態の変速レバーに操作の固さや渋さなどが見受けられる場合、必要に応じて一旦シフトレバーを細部まで分解して原因を特定します。

原因がグリス不足、破片の混入、製造過程のバリ等の場合、適宜対応します。

GCSの整備基準に適合する状態になったことを確認し、緩み防止剤を塗布してから適正トルクで固定します。

外装ギア、内装ギア関連部品の調整と固定

ギア周りには大小さまざまなボルトやナットが存在します。

部位によっては締めすぎても緩すぎても動きが悪くなるため、微調整をしながら適正な状態で固定していきます。

シフトレバーとディレーラーへ注油

BROMPTONはシフトレバーに樹脂を適用しているため、工場出荷状態のまま長期間使用していると変速操作をするレバーの動作が鈍くなるケースがあります。

GCSでは、新車整備時の快適な操作性が長期間持続するように、シフトレバーに潤滑剤を注油しています。

また、併せてギア可動部も同様に注油を行います。

《STEP6》サドル周り

シートスリーブの状態確認

工場出荷状態では、稀にフレーム内部のシートスリーブ(筒状の黒い樹脂)に異常が見受けられるケースがあります。

シートスリーブに不良がある場合、サドルの上下がスムーズにできなくなったり、固定力が不足してしまいます。

そのため、お客様の車両を新車整備している段階でシートスリーブに異常が見つかった場合は、新品のシートスリーブに交換(無償サービス)しています。

サドルの角度と前後位置のパーソナライズ調整と固定

サドルの角度と前後位置は、ペダルのこぎやすさと長時間のサイクリングでお尻が痛くなる症状に大きく影響します。

GCSでは、サドルの角度と前後位置をお客様1人1人のご経験や好みに応じて、1台1台を体格に合わせたポジションに微調整しています。

調整後は適切なトルクで固定します。

※サドルのポジションは、ご納車時にも再度調整いたします

シートクランプの調整

サドルの上下を調整するレバーの固定力と操作性のバランスを最適な状態に調整します。

《STEP7》クランク周り

クランクの固定力確認

クランク固定ボルトの固定力を確認します。

チェーンリングの固定力確認

チェーンリングを固定するボルト全ての固定力を確認します。

ペダルの固定力確認

左右のペダル本体及びケージに適合する工具で固定力を確認します。

《STEP8》各部増し締め・調整

フロントキャリアブロックの固定力確認

フロントキャリアブロック固定ボルト及びレッチレバー固定ボルトの固定力を確認します。

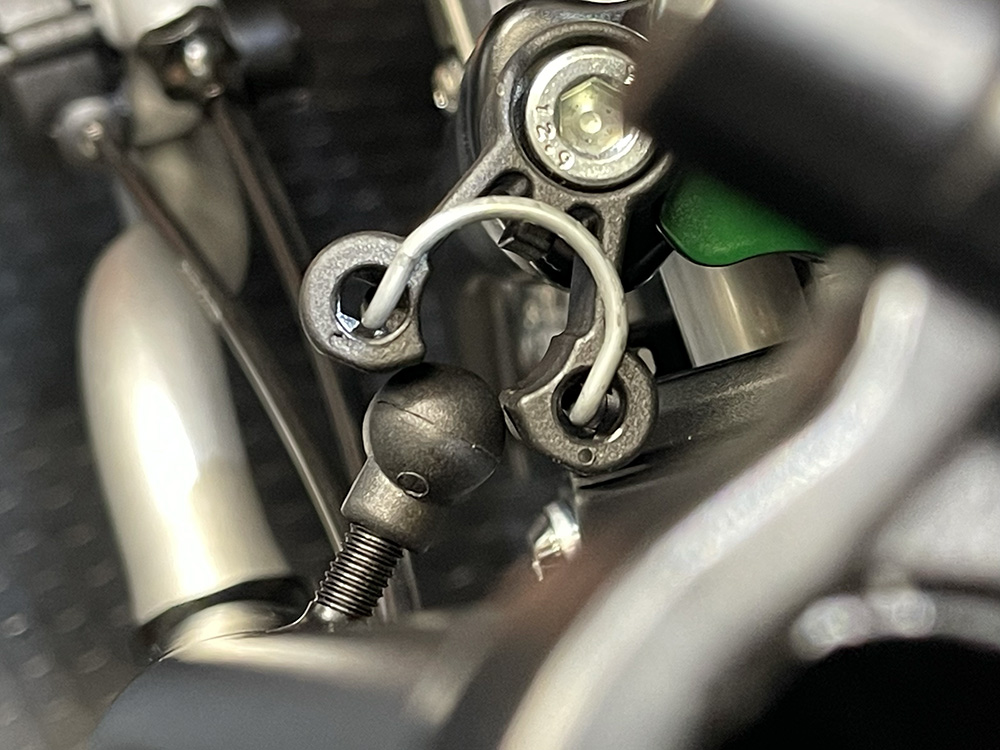

ハンドルバーキャッチの調整

折りたたんだ際にハンドルバーキャッチニップルがハンドルバーキャッチにしっかり入るように調整します。

サスペンションブロック、キャスターの固定力確認

サスペンションブロックの固定ナット、キャスターの各固定ボルトの固定力を確認します。

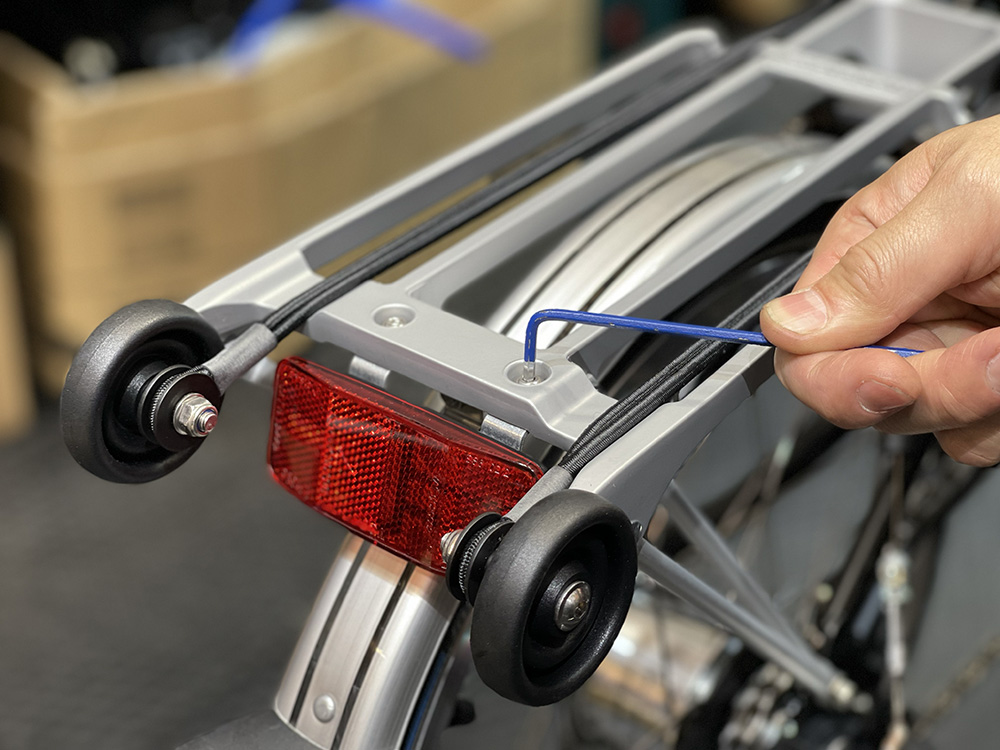

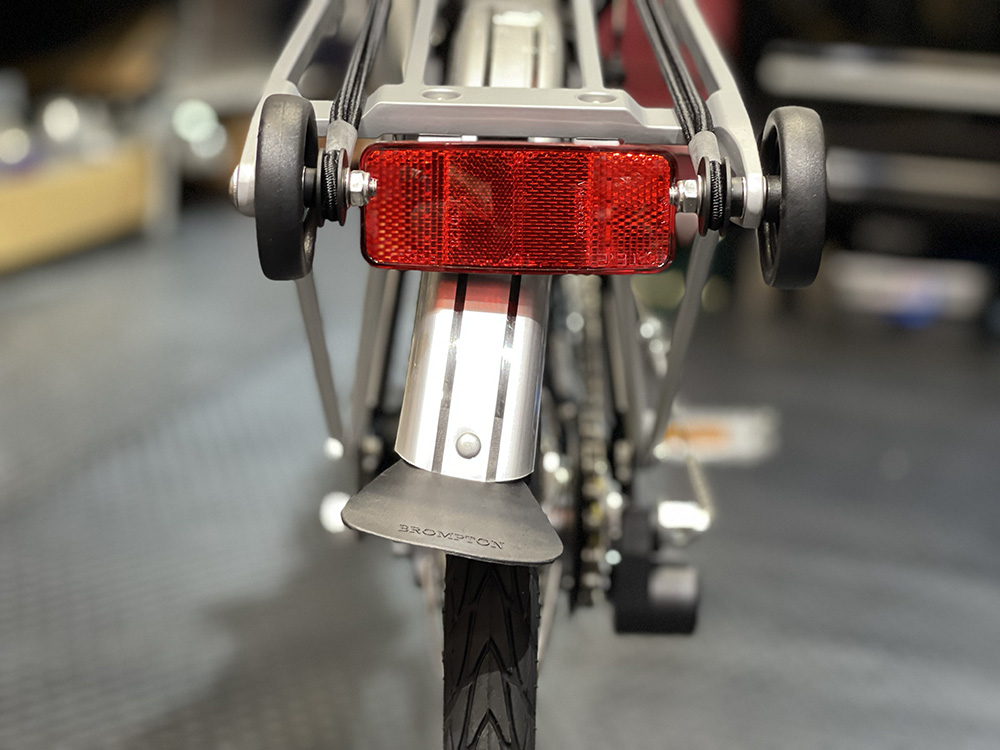

リアキャリアの調整と固定力確認(リアキャリア装着モデルのみ)

工場出荷状態では、リアキャリアに装着された反射板、泥よけが曲がって装着されているケースがあります。

曲がっているパーツがある場合は、適正位置になるように調整しながら各ボルトの固定力を確認します。

《STEP9》仕上げ

ヒンジレバーネジ山の成形確認

折りたたむ際に重要なヒンジレバーのネジ山に異常がないか確認します。

工場出荷状態でネジ山の成形不良や塗装の影響によってヒンジレバーの操作が渋い場合、専用の工具でネジ山を修正し、整備基準に適合するグリスとオイルを注油します。

オプションパーツやカスタムパーツの取り付け

お客様のご希望に応じて、キックスタンドやカラーアクセサリーなどのパーツを装着します。

自転車のカスタムパーツは取扱説明書が付属していないことが多いため、GCSではこれまでの経験と技術を組み合わせて、個々のパーツ特性を活かしながらバリの除去や切削、研磨、適切なボルト類の選択や緩み防止剤の追加等を行い、最善の状態になるように装着します。

乗車確認

全ての調整が終わったら各調整箇所に問題がないか、実際にテスト走行して確認します。

折りたたみ確認

折りたたんだ時に最も安定した状態で保持されるか、通常の範囲以外のガタつきがないか、実際に折りたたみと展開を行なって確認します。

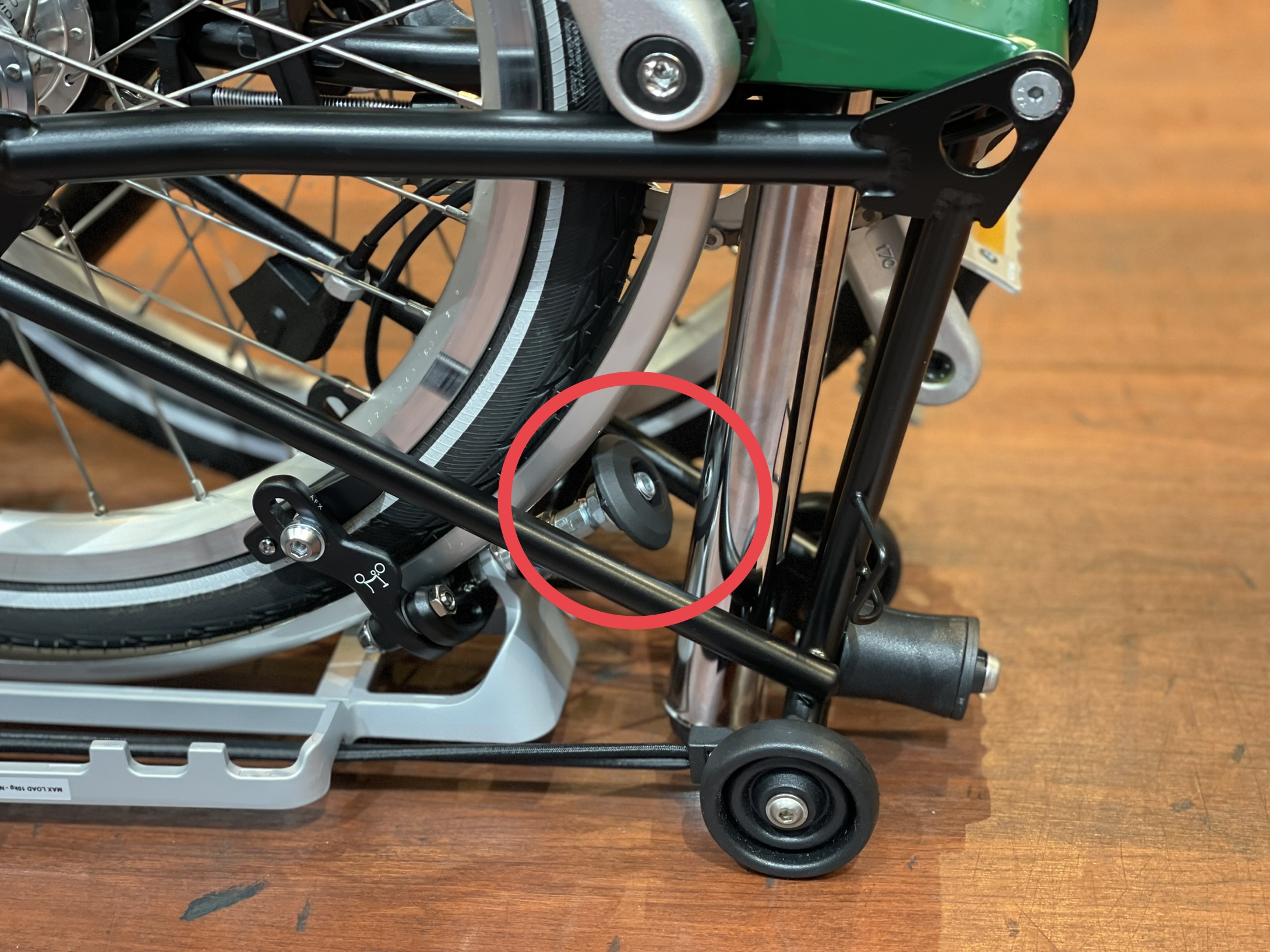

コラム③:専門店だからこそこだわる細かい調整

折りたたみ自転車は折りたためて当たり前ですが、実は、GCSは折りたたまれた“状態”にもこだわっています。その作業の一例を紹介します。

BROMPTONは、上の写真赤丸のパーツとシートポストの距離を調整することで、折りたたんだ状態の車体を持ち上げたときに発生するガタつきを抑えられるように作られています。

見た目はほとんど変わらない箇所ではありますが、GCSでは専門店として一人でも多くのお客様により良い状態の折りたたみ自転車をご案内できるように、日々一台一台丁寧な整備を心がけています。

クリーニング

乗車確認と折りたたみ確認の作業が終わったら、自転車全体をクリーニングして、フレームを微細な傷から防護するコーティング剤を塗布します。

《STEP10》フィニッシュ

完成!

最後はGCSの整備基準に適合した証である「GCSステッカー」を貼付します。

これで、安心安全なBROMPTONの完成です!

※新車整備の手順や内容は予告なく変更する場合がございます