実は、前述の前提がある関係で、販売店が仕入れる自転車のほとんどが「7分組」と呼ばれる70%だけ完成した状態で工場から出荷されています。70%が完成しているとはいっても、パーツなどは形だけ取り付けてあるのが実情です。

メーカー側としては組み立ての最終工程及び最終チェックの作業は、販売店に“完全に”託している事になります。つまりは組み立て整備が各販売店の考え方や技術に依る以上、同じ製品が必ずしも同じクオリティにはならないのです!

そのため、GCSではロングライフの観点から販売店での組み立て整備の内容を特に重要視しています。なぜなら、この部分の差こそがその後のサイクルライフの質の面で大きな影響を与えるからです。

具体的には乗り心地や長いスパンでのメンテナンス性の面などで、確実にその差が現れてきます。もしも最初の組み立て整備の時点で不備があった場合には、のちのメンテナンスでかえってコストがかかって高くついてしまったり、「この自転車はこんなものか…」とその自転車の本当の楽しさを味わえないだけでなく、愛着もそれほど持てない→大切にしなくなる、という悪循環にもつながってしまいます。

GCSのメカニックは、一般車メーカーや輸入スポーツバイクメーカーに長年勤務し、商品企画や海外生産工場で品質管理(クオリティコントロール)などをしていた経験をもとに、流れ作業的な組み立ては一切せず、一台一台開発者の意図を100%汲み取りながら工場組み立て段階で発生する悪いところを全てフォローした上で再度念入りに組み立てをしています。

その理由は、お客様に長くサイクルライフを楽しんでもらうためであり、もちろんGCSでご購入頂くすべての自転車には、無料にてGCSの整備基準に沿った組み立て整備が含まれております。

※他店様でのご購入自転車にも通常一般価格22,000円(税込)で対応しています。

※スタンダードメンテナンスに相当する作業になります。

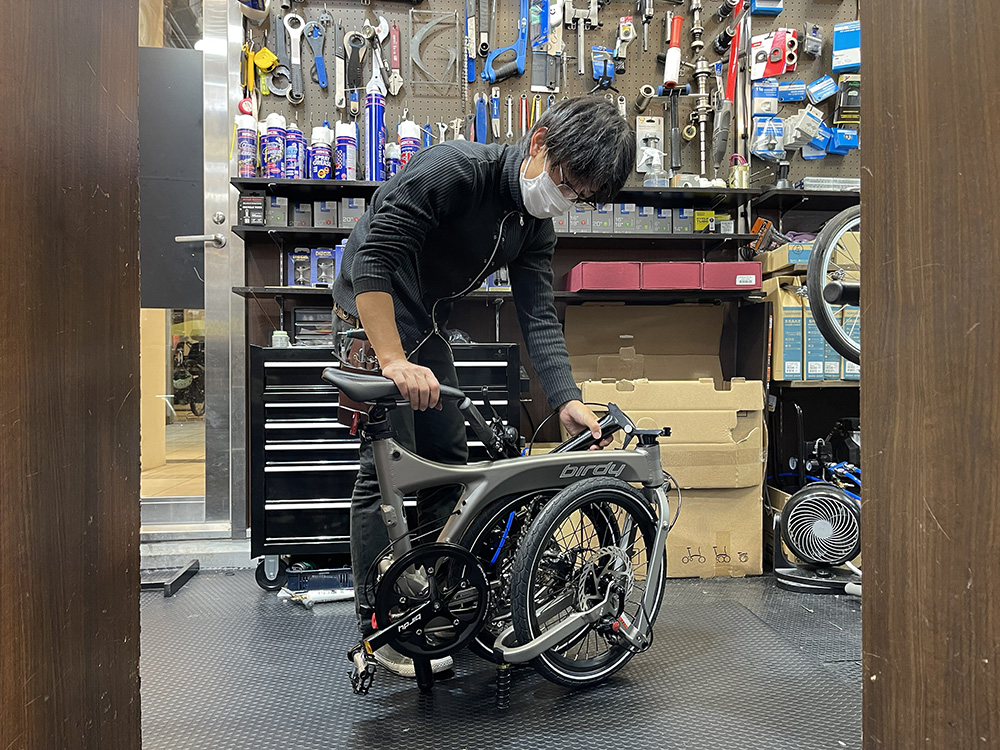

下記は、GCSがbirdyシリーズを組み立てする際にチェックするポイントの一部になります。

《STEP1》開梱

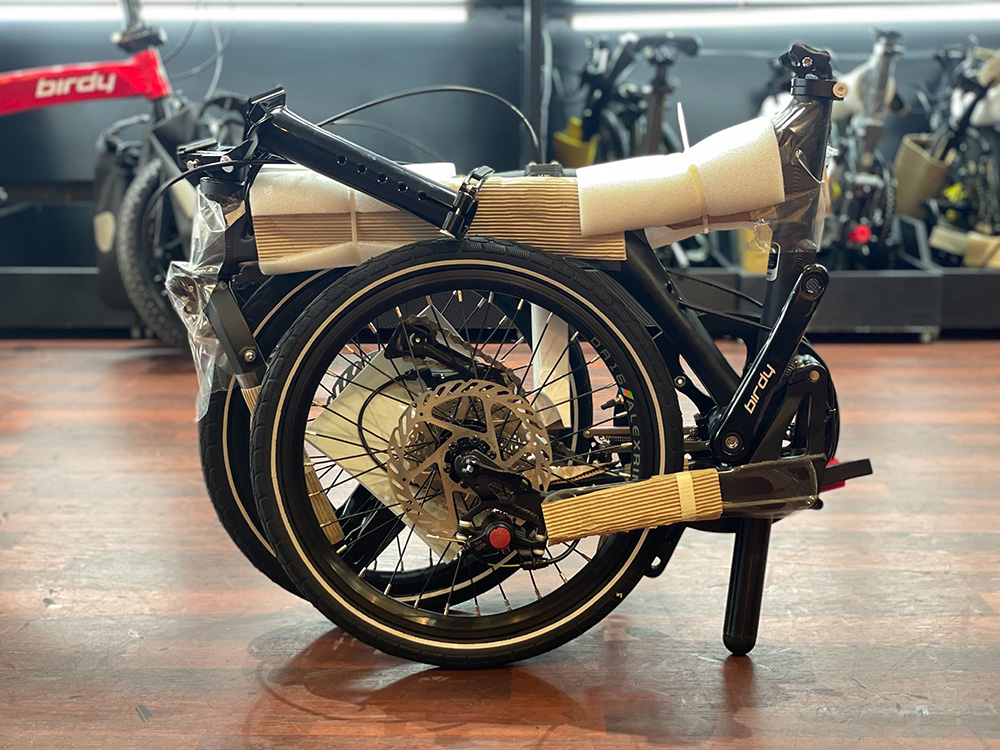

birdy入荷

工場で仮組みされたbirdyは、梱包されてこのような箱で入荷します。

箱にへこみやぶつかった痕跡がないか確認します。

開梱

箱を開けて仕様やカラーの間違いや説明書等の付属品に不足がないか確認します。

梱包材の除去とキズ、不良の確認

梱包材を剥がしてキズがないか確認。部品に変形や破損がないか併せて確認します。

birdyを形にする

箱に収まるサイズにするために外されていたハンドルやサドル類を装着すると、ひとまずは自転車の形に仕上がります。一見タイヤに空気を入れれば乗れそうですが、このままではまだまだ安心安全な自転車とは程遠い状態であるのが実情です。

次のステップから、グリーンサイクルステーション(以下GCS)の整備基準に沿って各部位を調整・整備して長く安心して乗れる状態にすると共に、快適に使い続けられるように自転車の性能をより多く引き出していきます。

《STEP2》ホイール・駆動周り

前後ホイールの回転性能の確認

ホイールの回転性能に異常がないかチェックし、ナットが緩んでいないか確認します。

ホイールは常に回り続ける重要な部位のため、必要に応じて一旦分解してからベアリング部にグリスを追加します。

カセットスプロケットの固定力確認

力のかかるギアに緩みがないか専用工具で確認します。

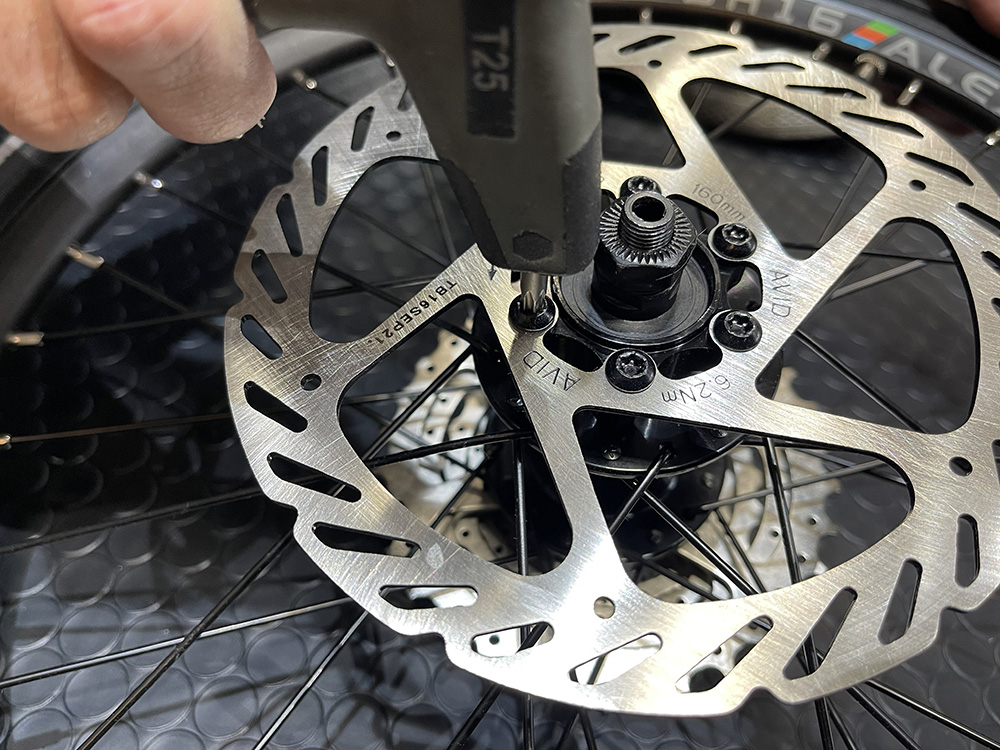

ブレーキディスクローターの固定力確認(装着車のみ)

自転車のブレーキに関わるディスクローター固定ボルトに緩みがないか確認します。

リムテープの確認

標準で装着されたリムテープの状態を確認し、ずれやはがれ等の異常がある場合は、必要に応じてリムテープを巻き直します。

リムテープを適切な状態にすることで、パンクリスクを大幅に低減することができます。

ホイールの振れ取り(バランス調整)

ホイールは工場で組み立てられた状態のままだと振れが残っているため、GCSの整備基準をクリアしていません。

GCSでは専用の振れ取り台にホイールを乗せてスポーク(ハブとリムをつなぐ棒)の張り具合を整えながらバランスの精度を高め、センターがでるまで何度も何度も微調整を繰り返します。

スポークの張り具合とホイールのバランスを適切に調整すると、長距離を走ってもスポークが折れづらく、振れが発生しづらい強度の高いホイールになります。

コラム①:なぜホイールの振れ取りをするの

ホイールは工場で組み立てられた状態でも走ることは可能です。

しかし、少しでもバランスの崩れているホイールは、ホイール自体が歪みながら回転し続けることになります。

そのため、走れば走るほどホイールの振れが大きくなるだけでなく、場合によっては走行に支障がでたり走っている途中でスポークが折れて走行不能になってしまうこともあります。

それを未然に防ぐのがGCSの整備基準に沿った振れ取り作業なのです。

GCSで購入いただいた後に何もトラブルが起こらずに長く乗れている、という状態こそが、実はGCSの目指す自転車のあるべき理想型なのです。

ブレーキディスクローターの歪み確認(装着車のみ)

工場で組み立てられたホイールが振れているのと同様に、ホイールに装着されたブレーキディスクローターも歪んでいる場合があります。もし振れがある場合、走行中にブレーキが常にかかった状態になってしまいます。

GCSで使っている振れ取り台は、ホイールの振れを取るだけでなく、お店独自に装着したブレーキディスクローター用の振れをチェックする器具を装着しています。

これを使ってブレーキディスクローターの振れをセンターになるように何度も微調整を繰り返しながら調整します。

タイヤの空気圧確認

空気圧メーターの付いた専用の空気入れでタイヤの適正空気圧まで空気を入れます。

しっかり空気が入った状態の時に、タイヤが均等に膨らんでいることを確認します。

これで強度が高く、バランスの良いホイールが完成します。

《STEP3》ハンドル周り

ハンドリング性能の確認

ハンドル操作に関わるベアリングの動きに引っ掛かりや渋さなどの異常がないか確認します。

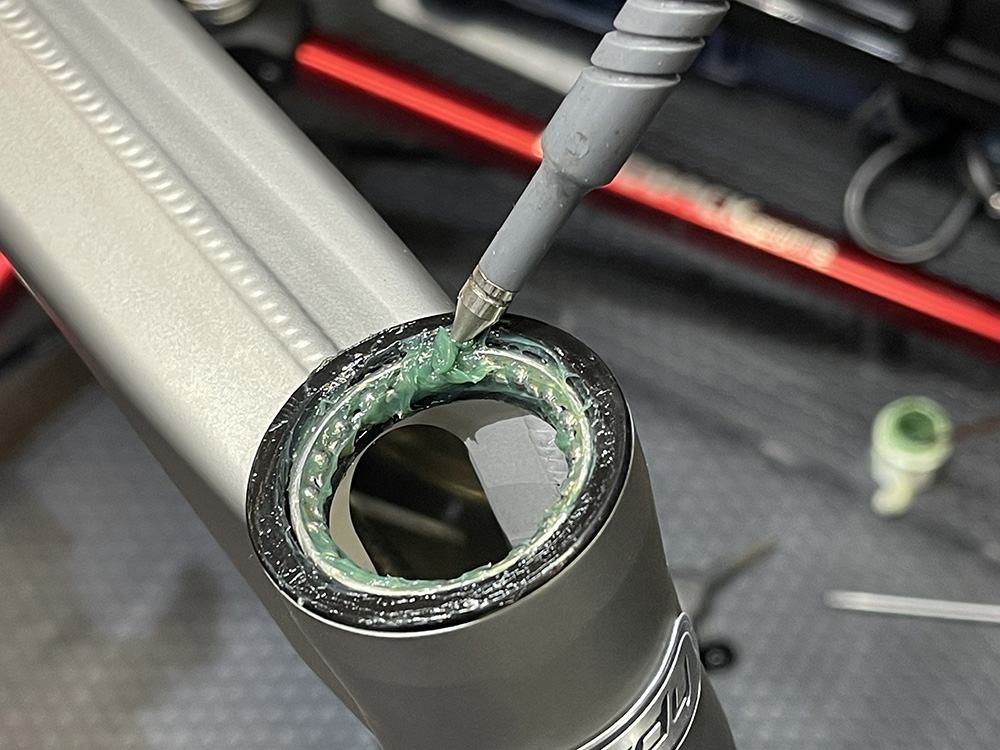

状態によってはハンドリングをスムーズにするために、一旦フレームを分解した上でベアリング等の状態をチェックするほか、必要に応じて適量のグリスを追加します。

ハンドルの操作性が整備基準に適合したら、ベアリングの圧力を微調整しながら工具で固定します。

ハンドルの十字角度確認

工場出荷状態では、ハンドルの十字角度が曲がって装着されているケースがあります。

十字角度の曲がりは走行中の違和感につながるため、組み立て段階で確認してハンドル角度の調整及び固定を行います。

ハンドル、ブレーキレバー、シフトレバー等のパーソナライズ調整と固定力確認

自転車の乗りやすさはハンドル周りの操作性で決まると言っても過言ではありません。

そのくらいハンドルやブレーキレバー、シフトレバーの扱いやすさは重要です。

GCSでは、ブレーキレバーの握り位置の距離からシフトレバーの位置や角度まで、お客様1人1人の使い方や好みに応じて、1台1台を体格に合わせたポジションに微調整しています。

調整後は各ボルトを適切なトルクで固定します。

※ハンドル周りのポジションは、ご納車時にも再度調整いたします

ステム可動部の動作確認

ハンドルの高さ調整レバーや折りたたむ際に使用するステムヒンジレバーの動作に異常がないか確認します。

レバー動作の状態によっては、必要に応じて適量のグリスを追加します。

コラム②:自転車のパーツにグリスが大切な理由とは?

自転車は回転部分を筆頭に、金属でできたパーツとパーツが擦れる部分が多数存在します。

もしもパーツにグリスが使われていなかった場合、雨や汗によって錆びやすくなるだけでなく、異音の原因につながるほか、最終的にはパーツの寿命が短くなってしまいます。

そのため、ロングライフの観点から工場出荷状態の各部位にグリスが不足していると判断した場合は、適宜グリスを追加しています。GCSで購入いただいたお客様には安心安全なだけでなく、錆びにくく、扱いやすい自転車がもたらす快適さも体感してもらいたいと考えています。

《STEP4》ブレーキ周り

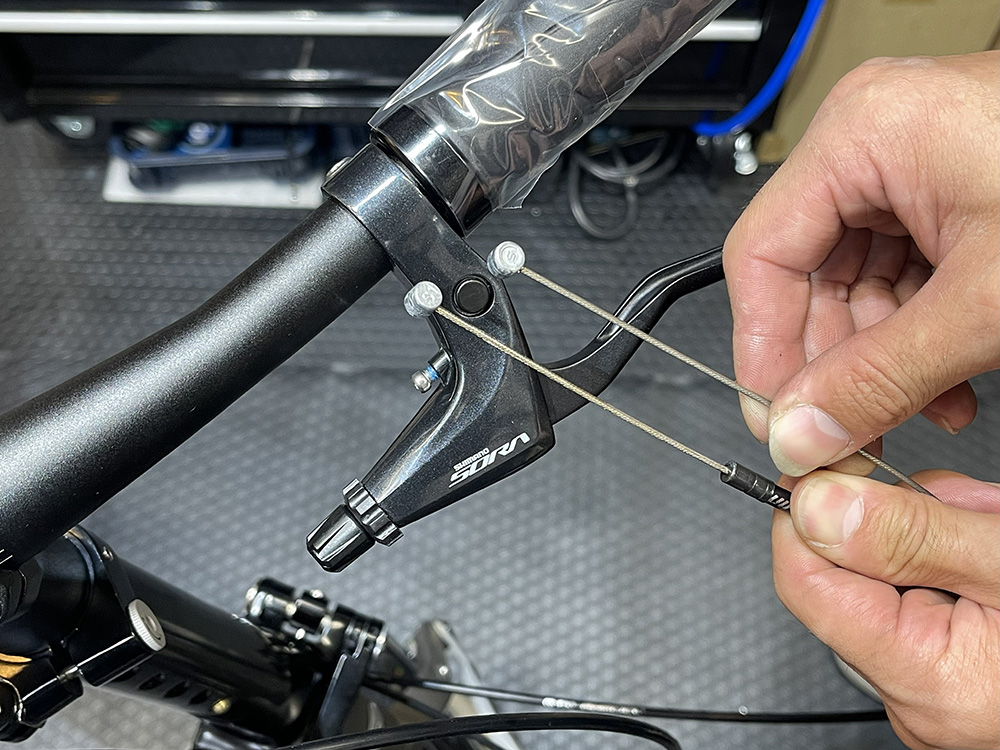

ブレーキワイヤーの確認

ブレーキインナーワイヤーを一旦引き抜き、ほつれや異常がないかの確認と同時に素材をチェックします。

もしブレーキインナーワイヤーが鉄製の場合、ステンレス製に比べて強度が劣るほか、錆びてしまうリスクも考えられます。

GCSでは、新車のブレーキインナーワイヤーが鉄製の場合、全てシマノ製ステンレスワイヤーに交換(無料サービス)しています。

また、必要に応じてアウターワイヤーの交換やワイヤー取り回しの改善も行います。

ブレーキワイヤー内部の潤滑

ブレーキワイヤー内部へ潤滑剤を注油することで、快適なブレーキレバータッチを実現します。

この作業は、長い期間軽いブレーキレバータッチを持続させる目的の他に、防水・防塵性を高める効果もあります。

ブレーキ本体、ブレーキパッドの調整及び固定力確認

自転車の部品の中でも重要なブレーキ周りは、動作や固定力を中心に入念に確認します。

ディスクブレーキモデルだけでなく、Vブレーキやキャリパーブレーキ装着モデルの場合も、同様に該当箇所の固定力を確認します。

《STEP5》ギア周り

シフトワイヤーの確認

シフトインナーワイヤーにほつれや異常がないか確認します。

ブレーキワイヤーと同様に、異常や素材に問題があれば基準に適合したワイヤーに適宜交換を行います。

また、必要に応じてアウターワイヤーの交換や注油、ワイヤー取り回しの改善も行います。

チェーンの動作確認

工場出荷状態でチェーンのつなぎ目や動作に異常がある場合、ピンの交換等の適切な整備で修正します。

リアディレーラーハンガーの歪み確認(birdy Classicのみ)

リアエンドストッパーボルト(折りたたんだ際にギアへの干渉を防ぐ部品)が標準装備されていないbirdy Classicは、輸送状況によって入荷時にリアディレーラーを装着するハンガーが歪んでいる場合があります。

歪みがある場合はギアが入りづらくなることがあるため、専用工具で適正位置に修正します。

チェーンガイドの歪み確認(birdy Classic、birdy airのみ)

工場組み立て時の状態によってはチェーンガイドが歪んでいるケースがあり、そのままだと走行時にチェーンと干渉することがあります。

チェーンガイドに歪みがある場合は、チェーンガイドとチェーンのクリアランスが適切になるように調整します。

リアディレーラー(変速機)の調整

シフトレバーとリアディレーラーが正しく連動するように、動作を確認しながらギアを調整します。

また、可動域のオーバーストロークによるチェーン脱落を防ぐため、調整ボルトを最適な位置に設定します。

《STEP6》サドル周り

シートチューブの確認

工場出荷状態ではフレームのシート挿入部にバリが発生しているケースがあります。

GCSでは細かなバリを手作業で滑らかにするほか、製造時の研磨ムラや汚れを除去するためにシートフレーム内部をクリーニングします。

バリの除去とクリーニングを施工したフレームはサドルの上下がスムーズになり、折りたたみやすくなります。

シートピラーエンドキャップの固定力確認

工場出荷状態のシートピラー端部のキャップは外れやすくなっている場合があります。

固定力が弱いキャップは、基準に適合する接着剤を使用して接着します。

シートピラーの動作確認

シートピラーに適量のワックスを塗布することで、サドルの上下がスムーズになり、折りたたみやすくなります。

シートクランプの固定力確認

サドルの高さを調整するレバーの固定力と動作を確認します。

レバーの動きが渋い場合、適量の注油を行います。

サドルの角度と前後位置のパーソナライズ調整と固定

サドルの角度と前後位置は、ペダルのこぎやすさと長時間のサイクリングでお尻が痛くなる症状に大きく影響します。

GCSでは、サドルの角度と前後位置をお客様1人1人のご経験や好みに応じて、1台1台を体格に合わせたポジションに微調整しています。

調整後は適切なトルクで固定します。

※サドルのポジションは、ご納車時にも再度調整いたします。

《STEP7》クランク周り

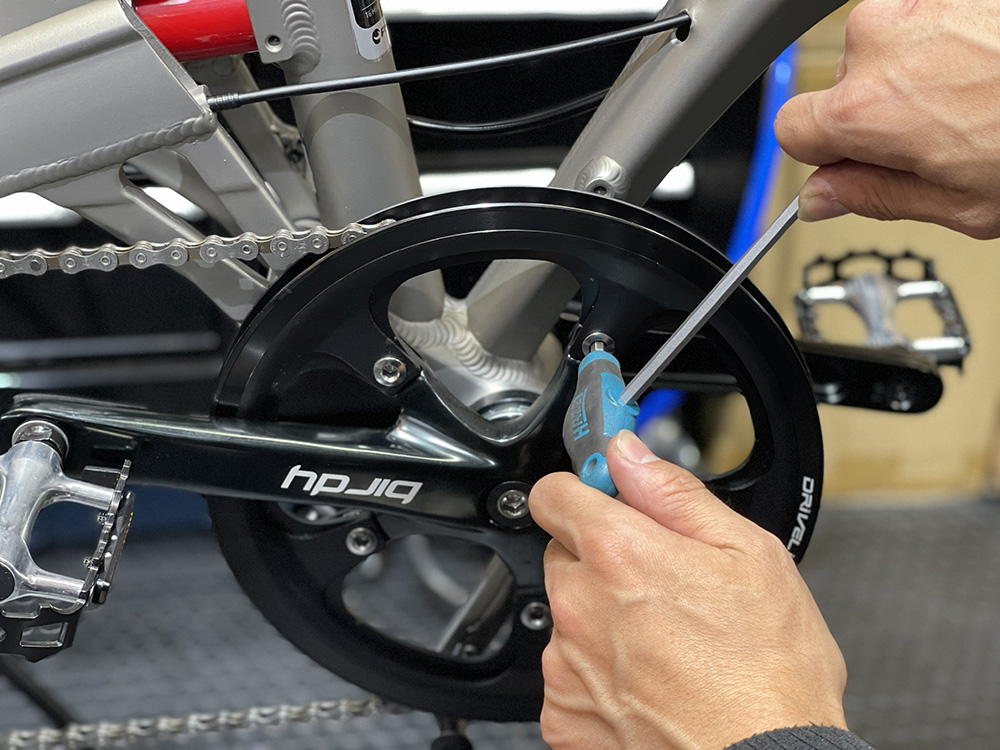

クランクの固定力確認

クランク固定ボルトの固定力を確認します。

チェーンリング、チェーンリングカバーの固定力確認

チェーンリングおよびチェーンリングカバーを固定するボルト全ての固定力を確認します。

ペダルの取り付け

ペダルのネジ山に適量のグリスを塗布し、適切なトルクで装着します。

《STEP8》各部増し締め・調整

フロントフォークリンクボルトの分解と再組み付け

工場出荷状態でも折りたたみをする際の可動部分であるボルトには緩み防止剤が塗布されていますが、持続力が弱いケースがあります。

GCSでは、固定ボルトを一旦分解し、適量の緩み防止剤を追加で塗布してから組み付けています。

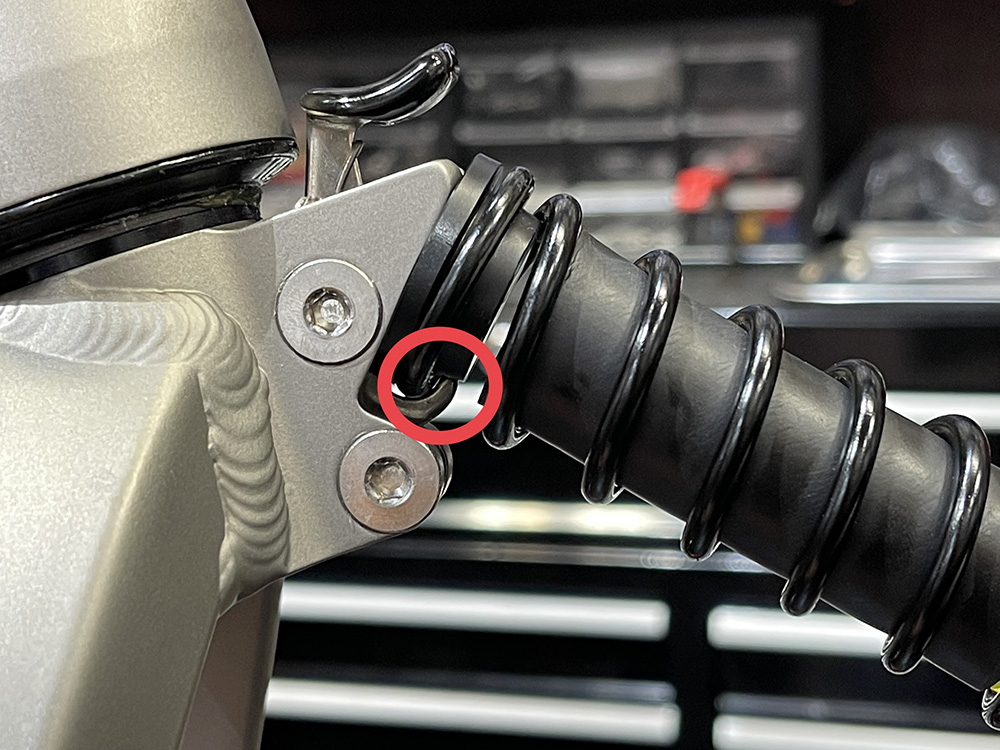

フロントスプリングの固定力確認

路面からの振動を吸収し続けるフロントスプリングを確実に固定します。

フロントスプリング受けとロックフックの調整

フロントフォークのスプリング受けパーツとロックフックが適正位置からずれている場合、異音や固定力の低下などのトラブルの原因になります。

工場出荷状態では未調整のため、最適な位置に調整します。

フロントタイヤストッパーの長さ調整

折りたたむ際にフロントタイヤを保持するボルトの長さを確認し、適切な固定力でタイヤを保持できるように調整します。

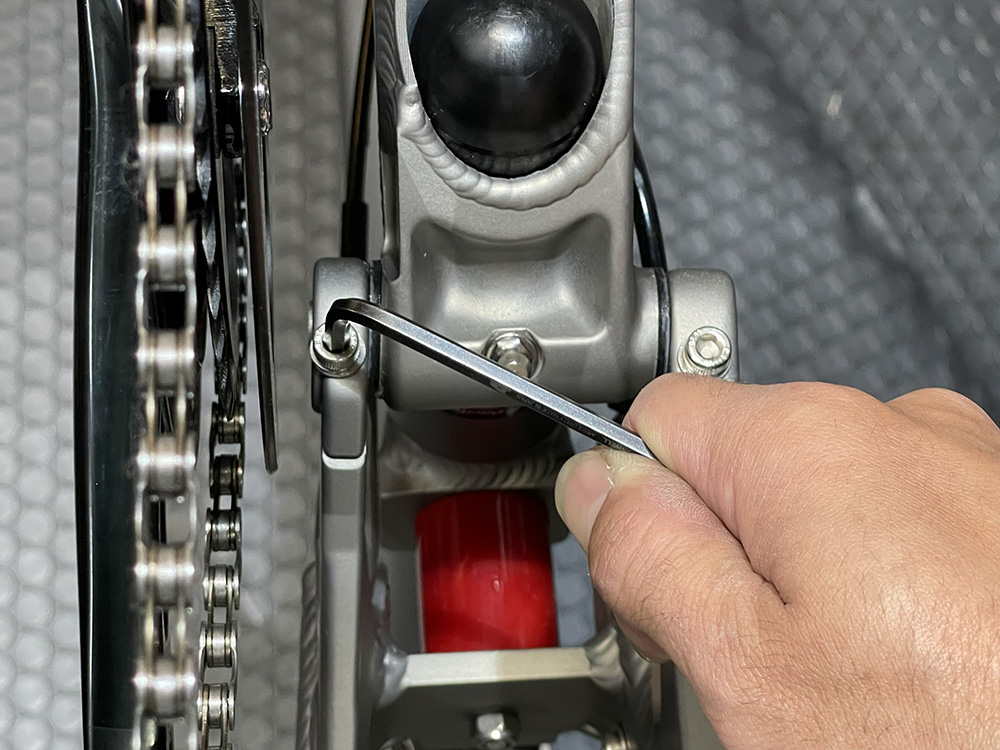

リアヒンジ固定ボルトの固定力確認

メインフレームとリアフレームを連結する固定ボルトを適切なトルクで固定します。

リアヒンジ可動部への注油(モノコックフレームのみ)

リアフレームの折りたたみ可動部の動作を確認し、状態によってグリスニップルを通して適量の注油を行います。

リアエラストマー固定ボルトの固定力確認

路面からの振動を吸収し続けるリアエラストマーの固定ボルトを確実に固定します。

フィッシュボーンの調整

工場出荷状態では、フィッシュボーン(リアフレームを固定する黒い樹脂部品)が適正位置に調整されておらず、リアフレームにガタつきが発生しているケースがあります。

フィッシュボーンを最適な位置に調整することでガタつきを除去します。

リアフレームストッパーの調整

工場出荷状態では、リアフレームを折りたたんだ際にストッパーとなるボルトが適正位置に調整されていないケースがあります。

折りたたんだ際にガタつきを除去するために、最適な位置に調整します。

チェーンテンショナー(装着車のみ)へ緩み防止剤の追加

折りたたんだ際にチェーンが脱落しないようにするチェーンテンショナーは、長期間使用しているとボルトが緩んだりずれてしまうことがあります。

GCSでは、ボルトを一旦分解し、適量の緩み防止剤を塗布し、適正なトルクで組み付けています。

コラム③:自転車にも個体差はあるの?

自転車は米粒ほどのパーツからフレームを構成する大きなパーツなど、様々な大きさの部品を組み合わせて作られています。そのため、多くの工業製品と同様に個体差が発生する場合があります。冒頭でも紹介した通り、販売店が自転車の最終検品をおこなっているため、お客様にご納車する前の整備段階で個体差を発見することはとても重要です。自転車として機能しなくなる致命的な個体差はほとんどないものの、中にはGCSの整備基準に適合しない個体差が見つかることがあります。その場合にも原因を追求し、GCSが求めるクオリティに沿うように最適な整備を施しています。

《STEP9》仕上げ

同梱部品の取り付け

お客様のご希望に応じて、ベルやリフレクターなどの保安部品を装着します。

ネジ穴各部のタッピング

工場出荷状態では、フレームのネジ穴各部に塗料が入ってオプションパーツを装着する際にボルトが入らないケースがあります。

GCSでは必要に応じて、フレームを痛めないように切削油を使用しながら専用の工具で塗料の除去とネジ山の修正を行います。

オプションパーツやカスタムパーツの取り付け

お客様のご希望に応じて、キックスタンドやリアキャリアなどのパーツを装着します。

自転車のカスタムパーツは取扱説明書が付属していないことが多いため、GCSではこれまでの経験と技術を組み合わせて、個々のパーツ特性を活かしながらバリの除去や切削、研磨、適切なボルト類の選択や緩み防止剤の追加等を行い、最善の状態になるように装着します。

乗車確認

全ての調整が終わったら各調整箇所に問題がないか、実際にテスト走行して確認します。

折りたたみ確認

折りたたんだ時に最も安定した状態で保持されるか、通常の範囲以外のガタつきがないか、実際に折りたたみと展開を行なって確認します。

クリーニング

乗車確認と折りたたみ確認の作業が終わったら、自転車全体をクリーニングして、フレームを微細な傷から防護するコーティング剤を塗布します。

《STEP10》フィニッシュ

完成!

最後はGCSの整備基準に適合した証である「GCSステッカー」を貼付します。

これで、安心安全なbirdyの完成です!

※新車整備の手順や内容は予告なく変更する場合がございます